Optimering kan gøre 3D-støbeforme billigere

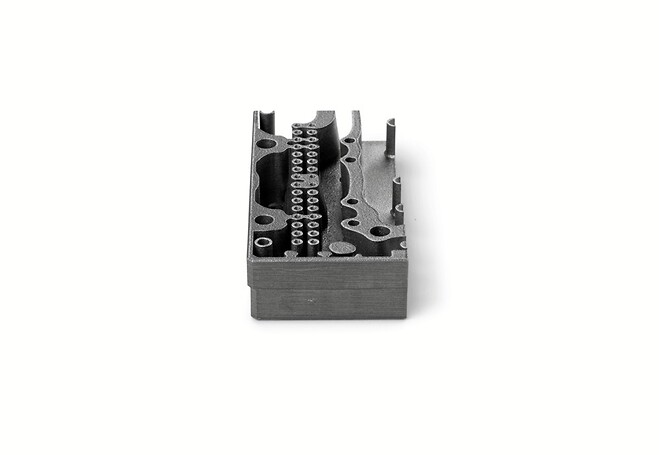

3D-printede indsatser i stål til sprøjtestøbning er i reglen temmelig dyre. Men indsatserne kan gøres væsentligt billigere, hvis man bruger tid på at lave en mere hul struktur i indsatsen.

For jo mere materiale, der skal printes, jo længere tid tager det at printe, og jo dyrere bliver indsatsen.

Det er budskabet fra teknologivirksomheden Adimant, som har specialiseret sig i at optimere designs, så der bruges mindst muligt materiale.

Firmaet arbejder hovedsageligt med at vægtoptimere 3D-printede emner til den europæiske fly- og rumfartsindustri. Samme øvelse vil man kunne gøre med indsatser til sprøjtestøbning, mener Adimant.

- Vi har lavet et pilotstudie sammen med en sprøjtestøbevirksomhed. Det viste, at vi kunne fjerne halvdelen af materialet i nogle indsatser. Det vil sige, at man kan printe emnerne på den halve tid og groft sagt til den halve pris. Jeg tror bestemt, der er nogle muligheder for sprøjtestøbevirksomhederne, siger Klaus Loft Højbjerre, som er fysiker og en af de tre stiftere af Adimant.

- Ved at lade vores algoritmer optimere 3D-designet, kan vi dels fjerne alt overflødigt materiale, og dels gøre det praktisk muligt at 3D-printe nogle gitterstrukturer med rigtigt mange stænger, som de mere traditionelle CAD-programmer ikke er i stand til, siger Klaus Loft Højbjerre.

Conformal cooling

Hvis man arbejder med conformal cooling er indsatsen som regel fremstillet ved 3D-print, og det er de 3D-print, som Adimant kan optimere.

- Vi kan høre, at der er mange i Danmark, der går og overvejer 3D-print af indsatser. Mange følger udviklingen for at finde ud af, hvornår punktet kommer, hvor det kan betale sig. Der kan vi måske halvere prisen for 3D-printet. Hvis det kun koster det halve, så er der måske nogen, der vil gå over til 3D-print, siger Klaus Loft Højbjerre.

Herhjemme er det kun nogle få virksomheder, samt Teknologisk Institut i Århus, som råder over 3D metalprintere. På Teknologisk Institut kan man få printet et 3D-emne på bestilling.

Adimant har eksisteret i to år og har i dag fire medarbejdere, ingeniører og fysikere, som arbejder med 3D-print og topologisk optimering.

Kunderne er som nævnt fly- og rumindustrien, fordi det i de industrier er helt afgørende at minimere vægten af alle komponenter. Men samme arbejdsmetode kan bruges i forhold til indsatser til sprøjtestøbning, fordi man ved at minimere materialeforbrug også minimerer produktionstid og dermed omkostning.